Σύστημα Ελέγχου Ποιότητας με Μηχανική Όραση σε Παραγωγή Τορτίγιας

Πρόκειται για μια κορυφαία αμερικανική πολυεθνική με ιστορία άνω των 150 ετών στον κλάδο των τροφίμων. Η διαρκής της δέσμευση στην ποιότητα, την έχει αναδείξει σε παγκόσμιο ηγέτη στην κατηγορία της. Η συνεργασία μας με τη συγκεκριμένη εταιρεία μετράει πάνω από 20 χρόνια, προσφέροντας λύσεις αυτοματισμού σε κάθε στάδιο της παραγωγής. Αυτή η εμπιστοσύνη που έχει χτιστεί μέσα στον χρόνο αντικατοπτρίζεται στην απόφασή τους να μας επιλέξουν ξανά για ένα έργο κρίσιμο: τον ποιοτικό έλεγχο πιτών τορτίγιας.

Παρά τις ανταγωνιστικές προτάσεις από εταιρείες του εξωτερικού, η τελική επιλογή μας ως προμηθευτή ενισχύει το κύρος της συνεργασίας μας και επιβεβαιώνει την εμπιστοσύνη που επιδεικνύει σταθερά η συγκεκριμένη εταιρεία στην τεχνογνωσία, την επάρκεια και τη σταθερή υποστήριξή μας.

Τεχνική Πρόκληση και Λύση

Στο συγκεκριμένο έργο, ζητούμενο ήταν ο ακριβής και συνεχής έλεγχος ποιότητας των πιτών τορτίγιας, μεγέθους 8 και 10 ιντσών – σε ταχύτητες της τάξης των 70 μέτρων ανά λεπτό, κατά τη μεταφορά τους από τον θάλαμο ψύξης, στον χώρο καθαρής παραγωγής (clean room), όπου είναι εγκατεστημένος και ο θερμοδιαμορφωτής στοίβαξης (Counter Stacker Thermoformer).

Το σύστημα ελέγχου τοποθετήθηκε σε κρίσιμο σημείο της γραμμής, πριν τη διαδικασία στοίβαξης, με στόχο τη μέγιστη δυνατή αξιοπιστία στον έλεγχο και τον έγκαιρο εντοπισμό κάθε αποκλίνουσας τορτίγιας. Η ανάγκη αυτή είναι ιδιαίτερα αυξημένη, καθώς ο Counter Stacker και το σύστημα αυτόματης φόρτωσης (Robot Loading System) απαιτούν οι τορτίγιες να είναι άψογα διαχωρισμένες, επίπεδες και με σωστή διάμετρο, ώστε να σχηματίσουν σταθερές στοίβες.

Ο έλεγχος γίνεται σε δύο πρότυπα διανομής προϊόντος:

- 8 ιντσών τορτίγιας σε 5 σειρές των 24 τεμαχίων ανά πρέσα (μοτίβο 5x5 με κενό στο κέντρο)

- 10 ιντσών τορτίγιας σε 4 σειρές των 16 τεμαχίων ανά πρέσα (μοτίβο 4x4)

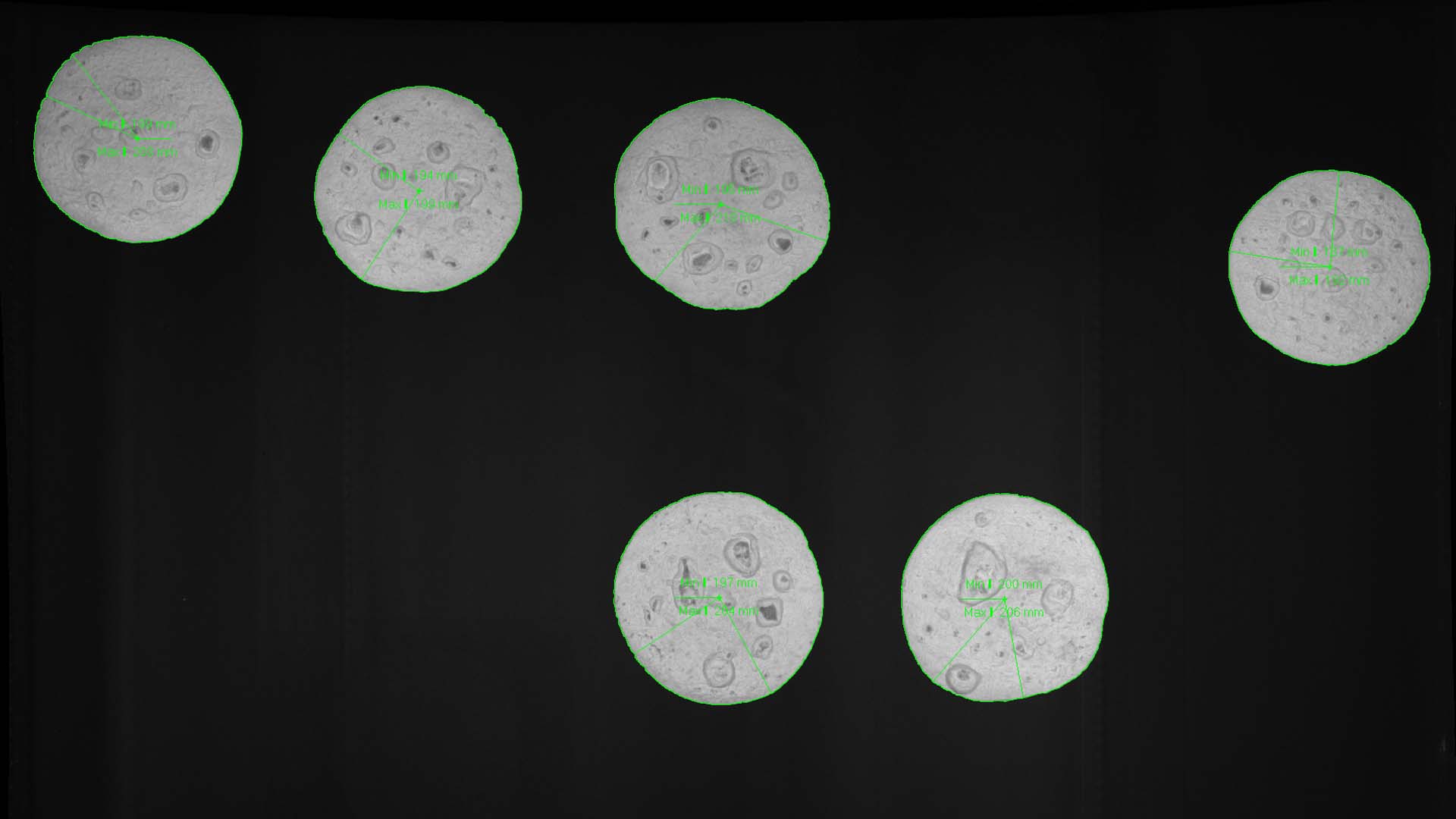

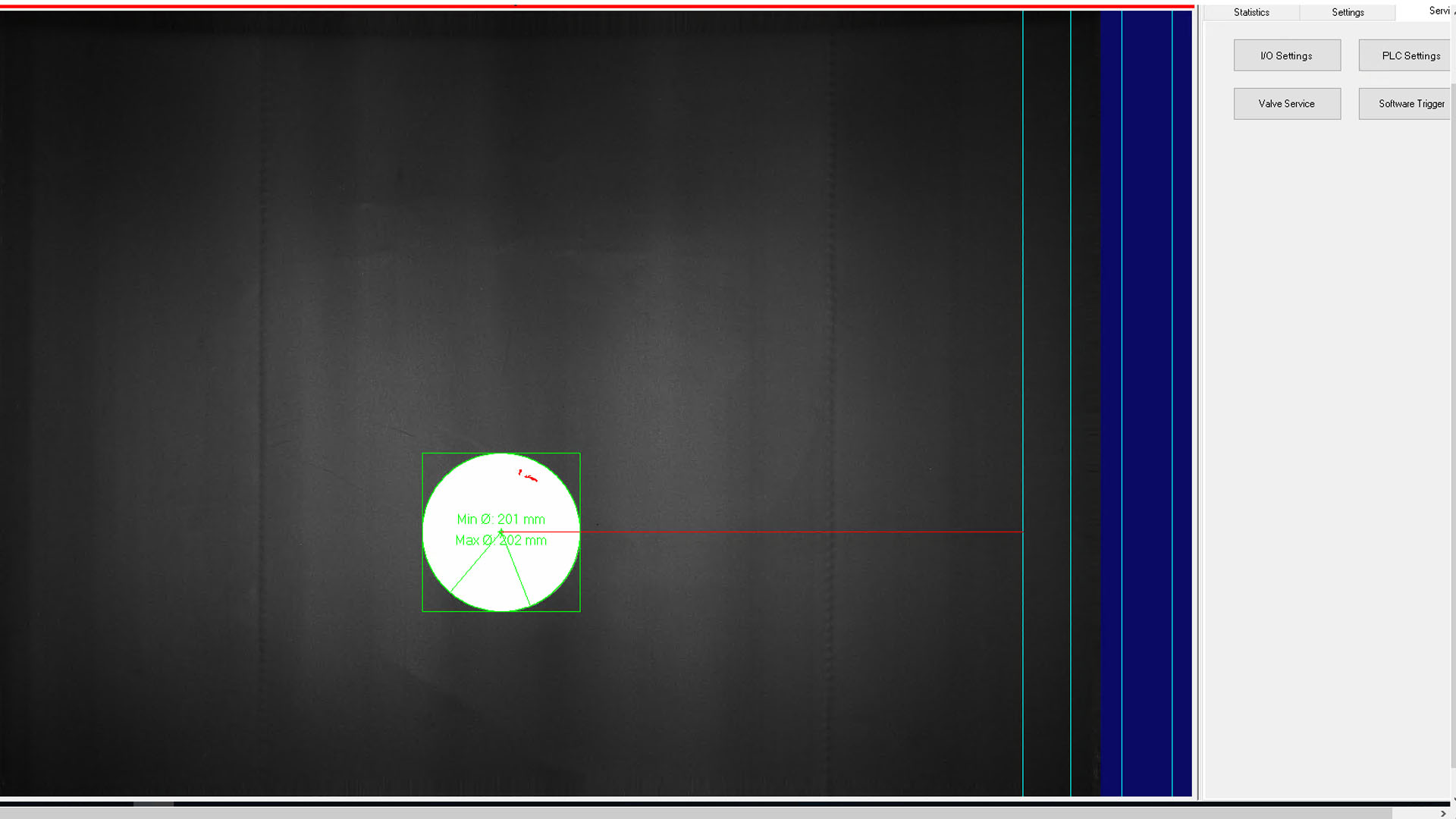

Το σύστημα επιθεώρησης ελέγχει κάθε τορτίγια ως προς τα εξής χαρακτηριστικά:

- Μέγιστη και ελάχιστη διάμετρο

- Πτυχώσεις (διπλωμένες τορτίγιες)

- Επικαλύψεις μεταξύ τεμαχίων

- Τρύπες και ατέλειες στην επιφάνεια

- Ανωμαλίες στο περίγραμμα

- Απόκλιση του κέντρου από την ιδανική γραμμή στοίβαξης

Η υλοποιημένη λύση περιλαμβάνει:

- Σύστημα μηχανικής όρασης 2D, με κάμερα GigE 16MPixel και ειδικό encoder που συγχρονίζει τον έλεγχο με την ταχύτητα της γραμμής

- Οθόνη αφής 15” (Aaeon) για απεικόνιση και παραμετροποίηση του συστήματος σε πραγματικό χρόνο

- Μεταφορική ταινία INOX υγειονομικών προδιαγραφών, με μπλε Habasit cleanline ιμάντα

- Αερομεταφερόμενο σύστημα απόρριψης με υψηλής πίεσης μπεκ αέρα και 24VDC βαλβίδες FESTO

- Ξεχωριστή ταινία απόρριψης, τοποθετημένη κάθετα στη βασική ροή, για την ασφαλή απομάκρυνση και ανακύκλωση των ελαττωματικών πιτών τορτίγιας.

- Κεντρικό σύστημα PLC με Rockwell Automation (CompactLogix), HMI PanelView, PowerFlex inverter, και πλήρη συνδεσιμότητα μέσω βιομηχανικού πρωτοκόλλου EtherNet/IP.

Η εγκατάσταση πραγματοποιήθηκε εντός του clean room, με ελεγχόμενη θερμοκρασία 18–25°C, διασφαλίζοντας συνθήκες απόλυτης καθαρότητας και ακρίβειας.

Το σημείο στο οποίο εφαρμόστηκε το σύστημα ελέγχου είναι ίσως το πιο κρίσιμο της γραμμής, καθώς βρίσκεται ακριβώς πριν από τη διαδικασία στοίβαξης και συσκευασίας. Η οποιαδήποτε απόκλιση στο σχήμα, τη θέση ή την κατάσταση των τορτίγιας μπορεί να δημιουργήσει δυσλειτουργίες στις επόμενες αυτοματοποιημένες φάσεις.

Η αποτροπή τέτοιων αποκλίσεων μέσω αυτοματοποιημένου και λεπτομερούς ελέγχου, διασφαλίζει:

- Ομαλή και απρόσκοπτη λειτουργία.

- Ομοιομορφία στο τελικό προϊόν που φτάνει στον καταναλωτή.

- Μείωση απορρίψεων εκ των υστέρων, άρα και εξοικονόμηση πόρων και χρόνου.

Η λύση που υλοποιήθηκε δεν αντικαθιστά απλώς τον ανθρώπινο έλεγχο – καθιστά δυνατή μια διαδικασία η οποία δεν θα μπορούσε να εκτελεστεί από ανθρώπινο δυναμικό στις ταχύτητες και με την ακρίβεια που απαιτείται. Η κατασκευή του μηχανήματος και οι προδιαγραφές του συστήματος σχεδιάστηκαν πλήρως σύμφωνα με τις απαιτήσεις του πελάτη, εξασφαλίζοντας απόλυτη συμβατότητα με τις υφιστάμενες διαδικασίες παραγωγής και τα αυστηρά ποιοτικά του πρότυπα.

Πλεονεκτήματα Εφαρμογής

Η εγκατάσταση και λειτουργία του συστήματος συνοδεύτηκε από άμεσα οφέλη, επιβεβαιώνοντας τη λειτουργικότητα και την απόδοση της επένδυσης:

- Αύξηση αποδοτικότητας σε ολόκληρη τη γραμμή παραγωγής, μέσω άψογης τροφοδοσίας του Counter Stacker

- Βελτιστοποίηση ποιότητας προϊόντος, με δραστική μείωση των αποκλίσεων στο σχήμα, τη διάμετρο και την κατάσταση των πιτών

- Δυνατότητα real-time παρακολούθησης και προσαρμογής του συστήματος, με βάση τις ανάγκες της γραμμής ή τις προδιαγραφές του προϊόντος

- Συμμόρφωση με τα αυστηρά πρότυπα υγιεινής της clean room ζώνης, χάρη στον σχεδιασμό ανοικτού σκελετού, τα υλικά INOX και τη δυνατότητα εύκολου καθαρισμού

Η λύση ενσωματώθηκε απόλυτα λειτουργικά στο υφιστάμενο περιβάλλον της παραγωγής, χωρίς να διαταράξει τις ροές. Ενίσχυσε παράλληλα την αξιοπιστία, την ευελιξία και τη δυνατότητα μελλοντικής αναβάθμισης

Εξασφαλίστε σταθερή ποιότητα στα προϊόντα σας με λύσεις μηχανικής όρασης που ανταποκρίνονται στις πιο απαιτητικές ταχύτητες παραγωγής.